Po zpracování cukrové třtiny zůstává spousta odpadní biomasy bagasy. Buď skončí na skládce, nebo z ní lze vyrobit něco užitečného. Pozoruhodnou možností je cukrbeton Sugarcrete, který je překvapivě odolný a přitom nabízí celou řadu výhod. V mírném pásu se ale budeme muset poohlédnout po jiné plodině.

V našich zeměpisných šířkách to tolik neznáme, ale po sklizni cukrové třtiny a zpracování její biomasy zůstane velké množství odpadní hmoty, které se říká bagasa (bagasse). Je to dostupná surovina, která je k dispozici téměř zadarmo. Z bagasy je možné leccos vyrobit, počínaje papírem až po pozoruhodný Sugarcrete, čili cukrbeton.

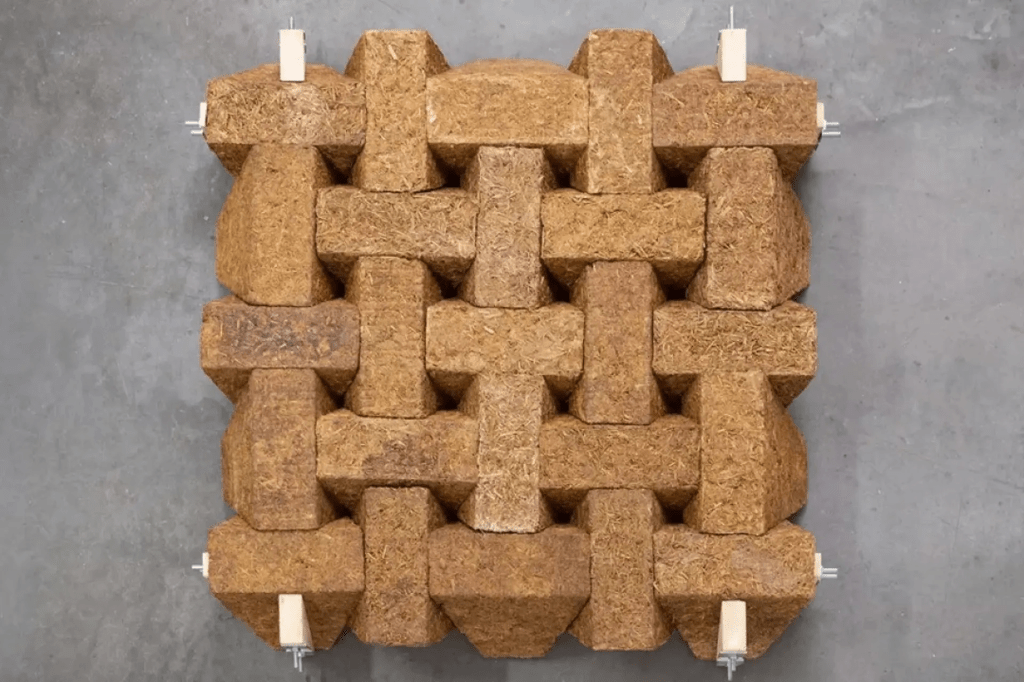

Sugarcrete se pro veřejnost poprvé objevil v květnu 2022. Vznikl díky partnerství mezi anglickou University of East London a společností Tate & Lyle Sugars. Tento materiál tvoří bagasa z cukrové třtiny v kombinaci se speciálními minerálními pojivy. Výsledná směs se stlačí a nechá vytvrdit, čímž vznikne velmi pevný materiál, který může nahradit tradiční či betonové cihly.

Proč dělat beton z cukrové třtiny? Podle svých tvůrců Sugarcrete vytvrdne mnohem rychleji, za pouhý týden, zatímco klasický beton tvrdne měsíc. Rovněž je velmi lehký. Váží pouhou čtvrtinu až pětinu běžného betonu a co je nejlepší, cukrbeton je podstatně levnější.

Cukrbeton představuje velmi slibnou technologii pro oblasti, kde se pěstuje cukrová třtina. V dnešní době se bagasa obvykle vyhazuje na skládky. Farmáři by ji ale mohli prodávat místním firmám, které by z ní vyráběly cukrbeton. Vyrobený materiál by se pak mohl využívat v místních stavebních projektech, které by se ekonomicky nevyplatily, pokud by se mělo stavět z dováženého tradičního betonu.

Cukrbeton nedávno obdržel mezinárodní ocenění Climate Positive Award. Není divu, jeho uhlíková stopa je asi jen 15 až 20 procent uhlíkové stopy betonu. To je zásadní, protože uhlíková stopa betonu je jako po Bigfootovi. Testy ukazují, že cukrbeton je rovněž velmi odolný, například vůči ohni a tlaku. Zároveň má výbornou tepelnou vodivost a trvanlivost.

Sugarcrete was created by mixing the sugarcane fibres left over after sugar sap extraction, known as bagasse, with bespoke sand-mineral binders is a material which has the potential to be used and re-used in new or existing structures, replacing both brick and concrete.

Developed over the last two years, testing of the material by UEL showed that using Sugarcrete, when compared to concrete production, reduces curing time, is four to five times lighter than concrete block, only uses up to 20% of its carbon footprint and provides substantially reduced costs.

The UEL team behind Sugarcrete concept, design and its fabrication include Armor Gutierrez Rivas, Senior Lecturer in Architecture, Sustainability Research Institute co-director Alan Chandler and research fellow Bamdad Ayati.

The material was developed with Grimshaw architect Elena Shilova and Grimshaw design technology director Andy Watts and with support from Tate & Lyle Sugars.